Iniciar Sesión

Buenos Aires, 22/09/2025

La última y la más crítica instancia para asegurar la integridad de las membranas instaladas en proyectos mineros

SILVERIO PROTA*

Cada año, las empresas mineras invierten cientos de miles de dólares en sus proyectos, exclusivamente para controlar y asegurar la calidad durante la construcción (CQA / CQC, por las siglas en inglés de Construction Quality Assurance y Construction Quality Control) de sus sistemas de impermeabilización (Prota Silverio, 2014).

Muchas, incluso ya entienden la importancia y trascendencia de asegurar la calidad en el proceso de fabricación de materiales geosintéticos críticos (MQA, por las siglas en inglés de Manufacturing Quality Assurance) enviando técnicos y profesionales a supervisar la fabricación de sus geomembranas, en la planta del proveedor, y enviando muestras a ensayar en laboratorios independientes.

Algunas tienen incluso institucionalizada y dentro de sus propias políticas corporativos, la figura del Ingeniero de Registro, o EOR (por las siglas en inglés de Engineer of Record).

Y afortunadamente en los últimos años las empresas mineras han comenzado a incorporar, dentro de sus estándares corporativos y prácticas habituales, la Detección Geoeléctrica de Fugas (DGF) tanto de la membrana expuesta, como de la membrana ya cubierta, aunque esto último aún no sea una práctica ampliamente difundida en nuestra región.

Como oportunidad de mejora debe señalarse que la mayor parte de esta millonaria inversión para asegurar la calidad, se realiza en las etapas previas y concurrentes con la instalación de la geomembrana (“liner”), sin poner el foco en las instancias críticas del proceso constructivo que es durante la colocación y nivelación del material de cobertura (“overliner”).

Por ejemplo, las calicatas de verificación de la capa de overliner son generalmente numerosas; aun así, su representatividad es extremadamente baja desde el punto de vista estadístico, dado que cubren una fracción ínfima de la superficie total y su ubicación se define, en el mejor de los casos, en función de la percepción del supervisor a cargo de los sectores donde pudo haber mayor riesgo de roturas, o en otros casos simplemente al azar.

Es oportuno aclarar que luego de desplegado el liner, generalmente la colocación del overliner es nocturna, siendo el control de los supervisores limitado por las condiciones de iluminación, la velocidad de la descarga de material, la amplitud del frente de trabajo y la limitación de personal para su supervisión, entre otras.

Si se presentasen roturas durante esta descarga, las mismas difícilmente llegarían a conocimiento del propietario, en forma inmediata, sino que se enteraría muy probablemente cuando los sistemas de alerta indicasen una fuga de solución cianurada, cuando ya sería demasiado tarde para una solución eficaz.

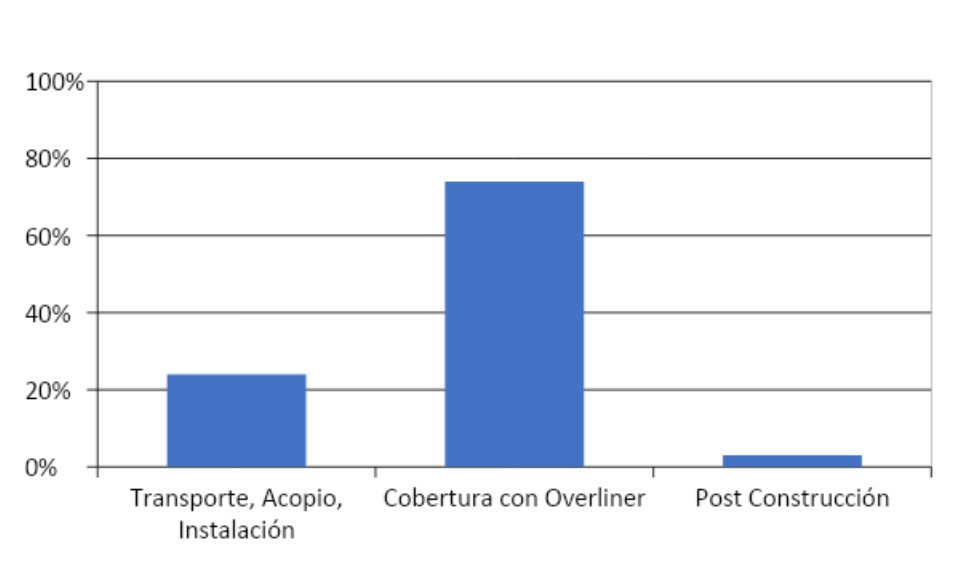

Según investigaciones publicadas en su paper por Vladimir Nosko en 1996 (Nosko, 1996), la ocurrencia de daños a la geomembrana en proyectos mineros o depósitos de residuos, se distribuye de la siguiente forma:

+ 73% de los daños a las geomembranas ocurren durante su cobertura con overliner.

+ 24% durante su instalación, transporte y acopio.

+ 3% durante la post-construcción.

Daños en la geomembrana según la etapa constructiva

Sucede entonces, que los daños más significativos sobre la geoemembrana, ocurren durante la colocación del material de cobertura, entre los que se incluyen punzonamiento por material fuera de especificaciones, marcas de orugas de equipos que circulan en sectores con menor espesor de cobertura que el mínimo requerido y desgarros generados por las uñas o la pala de equipos.

Cualquier daño de tamaño considerable (e.g. mayor a 5 mm), que ocurriese durante la etapa de instalación de la membrana, sería detectable a simple vista y fácilmente reparable, pero si estos daños ocurriesen durante la colocación del material de cobertura como los descriptos en el párrafo precedente, es simplemente imposible detectarlos.

Además, en función de la experiencia desarrollada por Anddes en los últimos 10 años en Sudamérica, sobre un total de casi 45 sitios relevados que suman una superficie de 5.725.166 m2, solamente en uno de ellos no detectó ninguna rotura, mientras que el promedio general es de 6.6 roturas por ha, con una enorme diferencia entre los sitios en los cuales se había construidos con CQA y los sitios sin CQA. Diferentes autores y publicaciones ofrecen cifras similares (Silverio Prota, 2017).

En virtud de estos datos, la posición más razonable es suponer que aún en la instalación ejecutada bajo los mejores estándares de seguridad y calidad, van a existir roturas en la membrana, con las consecuencias que esto implica tanto en daños al ambiente como en pérdidas de producción.

Ante esta situación, resulta entonces indispensable difundir y concientizar sobre la conveniencia de implementar en todo proyecto minero las mejores prácticas disponibles en lo referido a la detección geoeléctrica de fugas para membranas cubiertas, el método de dipolo, que se guía por las normas ASTM D7007 y ASTMD D8265, el cual permite detectar roturas en la geomembrana cuando ya se ha instalado el material de cobertura, con una sensibilidad que puede llegar a los 3 mm.

Este método ha demostrado ser eficiente y confiable para asegurar la protección del medio ambiente, e incluso económicamente favorable para el caso de pads de lixiviación, pues la inversión realizada se repaga con el valor de la solución rica que se hubiera fugado por las roturas detectadas por el dipolo (Beck, 2014) (Thiel, 2005).

*Gerente General de Anddes Argentina.

Anddes lidera proyectos multidisciplinares para el desarrollo minero y energético.

Es el aliado perfecto para acompañar proyectos mineros y energéticos.

Anddes se especializa en Servicios Ambientales - Proyectos Electromecánicos - Geomecánica - Servicios de Construcción - Hidrogeología - Hidrología e Hidráulica - Diseño Civil - Ingeniería Geotécnica - Geofísica - Geología - Ingeniería de Costos - Detección Geoeléctrica de Fugas - Caracterización y Remediación Ambiental - Laboratorio Geotécnico

Anddes está liderada por profesionales con muchos años de experiencia en el desarrollo de proyectos mineros y petroleros tanto en Argentina como en el Perú, Chile, Brasil, México y Colombia.

La experiencia de la empresa y su personal, junto con las alianzas estratégicas permiten ofrecer servicios con altos estándares de calidad, soluciones innovadoras y eficientes generando valor.

YouTube: Anddes 10 años