Iniciar Sesión

Buenos Aires, 19/09/2025

JEAN BERNARD DEMERS

Los molinos se encuentran entre los activos más costosos de adquirir y operar en los circuitos de conminución. De hecho, se debe minimizar el tiempo de inactividad y evitar las pérdidas de producción a toda costa.

Para lograrlo, ni siquiera el diseño más avanzado, una fabricación de alta calidad y la instalación dentro de las tolerancias garantizan la longevidad del activo si no se tienen muy en cuenta las mejores prácticas de operación y mantenimiento a lo largo del ciclo de vida del equipo.

Mientras que consumibles como los revestimientos se reemplazan con frecuencia año a año, los componentes estructurales del molino pueden durar décadas con una instalación, operación y mantenimiento adecuados.

Sin embargo, esto presenta la mayor dificultad cuando se trata de engranajes abiertos, que son el segundo componente más caro de un molino y el más vulnerable a fallas. Por ello, la confiabilidad de la corona de un molino, tanto en pequeñas como grandes operaciones, se va convirtiendo en un tema preocupante para garantizar el logro de los objetivos de producción y rentabilidad.

Además, al tratarse un componente de alto costo y largos plazos de entrega, las mineras rara vez adquieren coronas de repuesto con antelación, lo que supone una gran carga para supervisores y planificadores, porque deben elaborar sólidos planes de mantenimiento preventivo e inspecciones periódicas para evitar fallas en coronas y piñones.

De ahí que un examen detallado de los distintos modos de falla permita entender mejor la causa y los efectos, así como la forma de corregir estos problemas cuando se descubren tarde.

MODOS DE FALLA

Un modo de falla se define como la causa de la falla de un equipo, componente o sistema. Los potenciales modos de falla representados aquí se basan en la conocida norma industrial AGMA 1010-F14 Aspecto de los dientes de engranajes - Terminología de desgaste y fallas. Aunque lo simplificamos en este artículo, para entender correctamente cómo se identifican y miden los modos comunes de falla de los engranajes, es importante distinguir Clase, Modo y Grado.

CLASE

Categoría que reagrupa diferentes modos generales. Estos son desgaste, abrasión, deformación plástica, fatiga hertziana, agrietamiento, fractura y fatiga por flexión.

MODO O MODO GENERAL

Conocidos como modos generales, son una familia de modos clasificados dentro de la misma Clase. De esta manera, la adherencia, la abrasión y la descamación se clasifican como desgaste.

GRADO O MODO ESPECÍFICO

Grado es el nivel o magnitud a la cual está presente un modo, mientras que un modo específico es una clasificación exacta de un modo de falla. Otras Clases como la deformación plástica, la fatiga hertziana y la fatiga por flexión se definirán con modos específicos. Clases como el agrietamiento y las fracturas no tienen modos clasificados en grados ni modos específicos.

FALLAS MÁS COMUNES

Las fallas de los engranajes suelen ser una combinación de uno o varios modos de falla atribuibles a una o varias causas fundamentales relacionadas con una instalación, operación o mantenimiento inadecuados.

En la mayoría de los casos, las fallas se podrían evitar con buenas prácticas. Para entenderlo mejor, el resumen siguiente entrega un breve repaso general de las fallas más comunes de las coronas y piñones en molinos en operación a través de observaciones empíricas y la experiencia con los equipos, prestando gran atención a la terminología descrita en AGMA 1010.

DESGASTE

Modificación de la superficie del diente del engranaje que causa eliminación de material. Los distintos modos generales de desgaste tienen apariencias diferentes, pero todos causan la desaparición de las marcas de mecanizado en los flancos de los dientes, lo que puede servir de indicación temprana. Entre las distintas causas de desgaste se encuentran pequeñas desalineaciones, pérdida de lubricante y contaminación.

Si bien el desgaste del piñón puede avanzar considerablemente más rápido que el desgaste de la corona por el mayor número de rotaciones, las señales de desgaste de la corona comenzarán a aparecer en la transmisión de un piñón con desgaste moderado. Se recomienda voltear o reemplazar el piñón para no transmitir desgaste adicional a la corona.

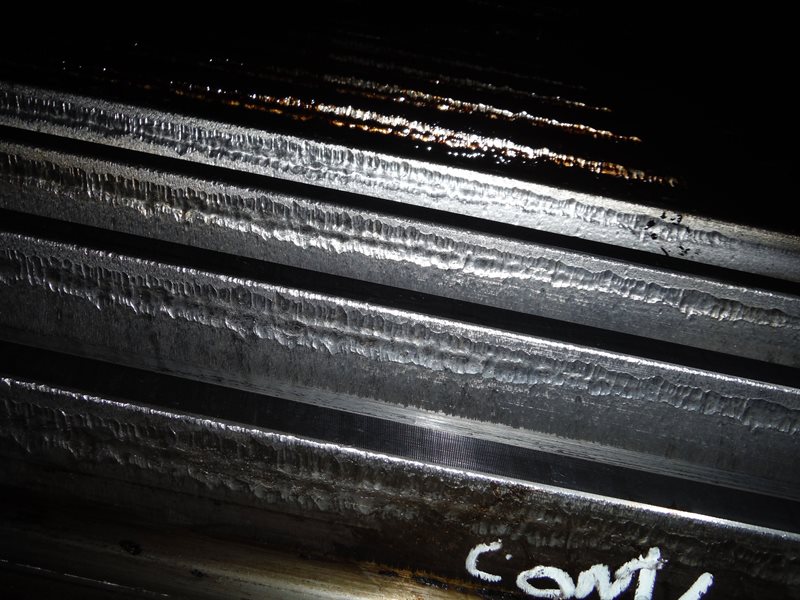

Señales de adherencia, abrasión y cavitación en la corona

ABRASIÓN

Adherencia severa que provoca transferencia de metal de la superficie de un diente a la otra debido a soldadura y desgarro. La abrasión puede producirse por falta de lubricación del engranaje y, en el peor de los casos, por un calor elevado que cause la fusión y transferencia de material de la corona al piñón, que se traducirá en una grieta y un filete de soldadura en uno u otro flanco acoplado.

Será necesario voltear el piñón y la corona en caso de que se produzca esta falla, que puede presentar ruidos y vibraciones excesivos.

Transferencia de metal desde la corona al piñón

DEFORMACIÓN PLÁSTICA

Un modo de deformación plástica que se registra con mucha frecuencia son las abolladuras. Las abolladuras son daños con apariencia de pequeños desgarros causados por material extraño que queda atrapado entre los flancos acoplados durante el engrane.

Los daños en la corona avanzan rápidamente cuando el tamaño y la cantidad de abolladuras en el piñón se vuelven significativos. Esto se observa comúnmente en los extremos de la cara de la corona debido a la contaminación y se puede evitar con un sellado adecuado de las protecciones del engranaje.

FATIGA HERTZIANA – MACROPICADURAS Y DESCONCHADO

Las macropicaduras se producen cuando aparecen cráteres en la superficie o debajo de ella. Las macropicaduras progresivas y las macropicaduras superficiales puntuales pueden formar cráteres importantes en el flanco del diente que derivarán en desconchamiento, con el consiguiente desgarro y/o agrietamiento de material.

Los contaminantes de los lubricantes pueden favorecer las picaduras, pero la causa principal suele relacionarse con el diseño y la fabricación. En cualquier caso, no se debe tolerar su presencia y es necesario voltear el piñón o reemplazarlo.

Si se detecta una presencia localizada de macropicaduras en la corona, es necesario rectificar la superficie para corregir el perfil, pero en el caso de las macropicaduras progresivas o el desconchamiento, se recomienda voltear el engranaje.

Las macropicaduras progresivas y las macropicaduras superficiales puntuales dan lugar a desconchado

AGRIETAMIENTO

El agrietamiento es un evento de separación causado por la rotura que se observa en la superficie del flanco del diente. El agrietamiento puede tener muchos orígenes, como el diseño, la fabricación, la instalación o la operación y no siempre es sencillo determinar su causa raíz. De hecho, las grietas se pueden producir por un daño excesivo en la superficie del diente, como en las macropicaduras, desde donde se propagan las grietas, lo que les da un aspecto "sucio".

Las grietas también pueden propagarse desde debajo de la superficie, como en el agrietamiento subsuperficial en engranajes de superficie endurecida, o mediante un esfuerzo de fatiga por flexión cuando están bajo la influencia de tensiones reiteradas, lo que da un aspecto más "limpio".

Por lo tanto, esta apariencia es un indicador simple de si los mecanismos de falla se originaron en la superficie o bajo la superficie. Las grietas detectadas mediante observación o ensayos no destructivos, como el método de inspección de partículas magnéticas húmedas o la corriente de Foucault, deben ser atendidas para tomar medidas correctivas.

Un piñón que presente grietas, no importa su magnitud, supone una amenaza para el juego de engranajes y se debe reemplazar para eliminar todo riesgo. Sin embargo, las grietas detectadas en las coronas deben tratarse caso a caso para determinar la acción correctiva adecuada. Cuando sospeche que hay una grieta subsuperficial, no se recomienda la excavación, ya que las grietas podrían ser mayores bajo la superficie.

Por otra parte, las grietas superficiales tienden a ser menores en longitud bajo la superficie después de la excavación. Sin embargo, en todos los casos, es preferible rectificar la superficie del área donde se encuentra la grieta para que las tensiones no se apliquen en el área durante el engrane del piñón y la corona. Un piñón con grietas debe ser remplazado.

FRACTURA

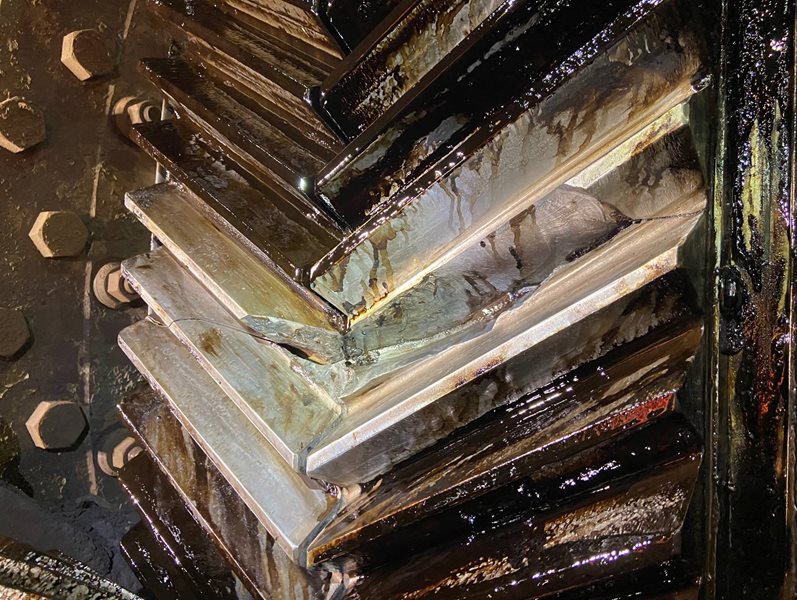

Al igual que el agrietamiento, una fractura puede tener diferentes orígenes, pero suele ser resultado, por ejemplo, de una sobrecarga por desalineación del piñón, que puede derivar en una deformación plástica o fractura. Las fracturas pueden ser frágiles o dúctiles. Una fractura frágil va precedida de un poco de deformación plástica, que sería más significativa en el caso de una fractura dúctil.

En caso de falla por fatiga, las grietas por fatiga crecen con el tiempo, lo que en última instancia causa fractura de dientes en las coronas y piñones. Aunque una fractura frágil puede no entregar ninguna advertencia observable, las fracturas dúctiles pueden detectarse mediante la observación de las deformaciones plásticas en el tiempo.

Del mismo modo, las grietas por fatiga son también un indicio precoz de fractura. Los dientes fracturados, sean de un piñón o una corona, pueden dañar gravemente a la corona y el molino.

Diente fracturado en el vértice de un engranaje helicoidal doble

MEDIDAS CORRECTIVAS

REMPLAZO DE PIÑONES

Cuando se observan daños importantes en los dientes del piñón, su remplazo elimina todos los riesgos de dañar el engranaje. Si no hay repuestos disponibles y el piñón en operación tiene un flanco virgen, es posible voltearlo como alternativa.

Sin embargo, habría que invertir la maza de embrague y la maza del accionamiento de giro lento de un extremo al otro. Después, se debe alinear el piñón con la corona midiendo la separación de la raíz del engranaje, no la holgura. Esto se debe a que la holgura no es confiable por el desgaste del perfil de la corona usado y/o del piñón usado.

También se debe prestar debida atención al desplazamiento del piñón con respecto a la corona. Este proceso se denomina alineación estática.

LAPPING COMPOUND

Cuando se detectan ruidos y/o vibraciones inusuales en el engrane del piñón y la corona, las probables causas fluctúan entre una simple desalineación del piñón y un desgaste leve o moderado de los perfiles del piñón y la corona.

Por lo tanto, se debería llevar a cabo una verificación mecánica adecuada para comprobar la alineación correcta del piñón, junto con una inspección visual de los flancos activos.

Cuando una alineación estática resulta ineficaz para eliminar las vibraciones, la aplicación de un compuesto de rectificado durante el funcionamiento corregirá el desajuste del perfil. Este proceso se denomina alineación dinámica.

RECTIFICACIÓN DE DIENTES

Cuando se detectan grietas en los dientes del engranaje a través de cualquier método de ensayo no destructivo, corregir el perfil mediante rectificado con un disco de pulido permite eliminar el contacto en el área afectada y, con ello, todas las tensiones aplicadas durante el engrane.

Tampoco se recomienda excavar las grietas, a menos que se busque alisar bordes afilados por el agrietamiento. Más aún, se recomienda retirar el piñón agrietado en lugar de intentar rectificar los dientes.

VOLTEO O REEMPLAZO DEL ENGRANAJE

Se recomienda voltear la corona cuando se detecta un número significativo de grietas en los flancos activos de sus dientes. Si se voltea la corona para usar el flanco opuesto a las grietas, éstas quedarán sometidas a flexión por compresión y, así, se evitará que sigan propagándose. Esta operación se debe realizar antes de que las grietas deriven en una fractura, cuando ya no sea posible voltear el componente.

Cuando se detectan múltiples mecanismos de falla que hayan causado grietas, es necesario remplazar y alinear la corona y los piñones. También es recomendable realizar una completa verificación mecánica e inspección del molino para identificar y eliminar problemas innecesarios al momento de realizar el remplazo de la corona.

Metso Outotec, una nueva compañía única con liderazgo en tecnologías sostenibles de procesamiento y reciclaje de minerales y metales , comienza sus operaciones hoy . Con sede en Finlandia y cotizada en Nasdaq Helsinki, Metso Outotec emplea a más de 15,000 profesionales en más de 50 países y sus ventas combinadas ilustrativas para 2019 fueron de aproximadamente 4.200 millones de euros.

La compañía ofrece a sus clientes equipos de trituración y cribado para la producción de agregados, así como equipos y soluciones para el procesamiento de minerales, refinación de metales, procesamiento químico y reciclaje de metales y desechos. Las capacidades de servicio y la red global líderes en la industria de Metso Outotec se complementan con una amplia gama de repuestos y piezas de desgaste, reformas y servicios profesionales.