Iniciar Sesión

Buenos Aires, 24/12/2025

El hidrógeno y el reciclaje podrían desempeñar un papel fundamental en la reducción de las emisiones de la producción de acero.

VERONIKA HENZE

La producción de acero podría realizarse casi sin emisiones de carbono mediante una inversión adicional de US$ 278.000 millones para 2050, según un nuevo informe de la empresa de investigación BloombergNEF.

El acero es responsable de alrededor del 7% de las emisiones de gases de efecto invernadero producidas por el hombre cada año y es una de las industrias más contaminantes del mundo.

Los compromisos de los gobiernos y de las empresas con el objetivo de reducir las emisiones a cero empujan a la industria siderúrgica a anular sus emisiones de aquí a 2050.

Los esfuerzos por descarbonizar la producción de acero son fundamentales para las aspiraciones de cero emisiones de China, Japón, Corea y la Unión Europea.

El informe "Decarbonizing Steel:A Net-Zero Pathway", que se presentó a tiempo para la cumbre virtual del BNEF en Shanghái, esboza el camino para fabricar un acero rentable y de bajas emisiones, y describe cómo una combinación de reducción de los costes del hidrógeno, energía limpia barata y aumento del reciclaje podría reducir las emisiones a cero neto, incluso mientras aumenta la producción total.

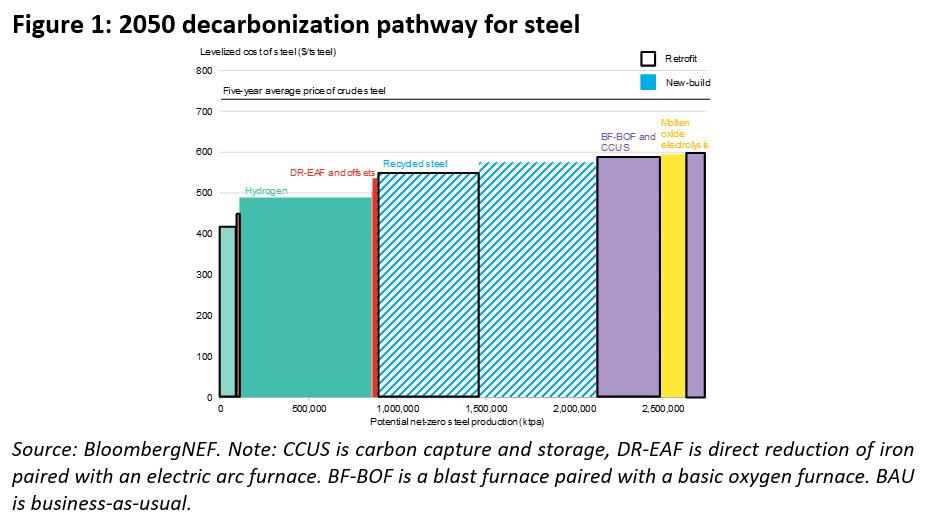

En 2050, el hidrógeno verde podría ser el método de producción más barato para el acero y captar el 31% del mercado. Otro 45% podría provenir de material reciclado, y el resto de una combinación de plantas más antiguas alimentadas con carbón y dotadas de sistemas de captura de carbono, y de procesos innovadores que utilicen la electricidad para refinar el mineral de hierro en hierro y acero.

Esto supondría un cambio radical en el tipo de hornos y combustibles utilizados para producir acero. En la actualidad, alrededor del 70% del acero se fabrica en altos hornos de carbón, el 25% se produce a partir de chatarra en hornos eléctricos y el 5% se fabrica en un proceso más reciente, normalmente alimentado con gas natural, conocido como DRI, o hierro reducido directamente.

La conversión de una parte importante del parque a hidrógeno requeriría más plantas de DRI y más hornos eléctricos. La producción de los altos hornos se reduciría al 18% de la capacidad en este escenario.

"La industria siderúrgica no puede permitirse esperar a la década de 2040 para iniciar la transición", afirma Julia Attwood, responsable de materiales sostenibles de BNEF y principal autora del informe.

"En los próximos diez años podría producirse una expansión masiva de la capacidad siderúrgica para satisfacer la demanda de las economías en crecimiento, como la India. Las nuevas plantas de hoy son las adaptaciones de mañana. La puesta en marcha de centrales de gas natural podría permitir a los productores disponer de una de las capacidades de menor coste mediante su reconversión para quemar hidrógeno en las décadas de 2030 y 2040. Pero seguir construyendo nuevas centrales de carbón dejará a los productores sólo con malas opciones hacia un futuro neto cero en 2050", agregó Attwood.

Para lograr esta transformación, el sector debe tener en cuenta cinco medidas clave: aumentar la cantidad de acero reciclado, especialmente en China; obtener energía limpia para los hornos eléctricos; diseñar toda la nueva capacidad para que esté preparada para el hidrógeno o la captura de carbono; empezar a mezclar hidrógeno en las plantas existentes de carbón y gas para reducir el coste del hidrógeno verde; y readaptar o cerrar cualquier capacidad restante de carbón para 2050.

La producción de acero ecológico a partir de hidrógeno y hornos eléctricos requerirá grandes cantidades de energía limpia y un cambio a grados más altos de mineral de hierro.

Esto podría cambiar el lugar en el que se fabrica la mayor parte del acero, o sacudir la industria minera. Rusia y Brasil tienen acceso a reservas de mineral de hierro de alta calidad y a abundante energía limpia. Además, se espera que Brasil tenga uno de los costes más bajos para la producción de hidrógeno en 2030, según un estudio de BloombergNEF.

Sudáfrica e India tienen buenas reservas de mineral de hierro y el potencial de producir una gran cantidad de energía limpia de bajo coste. Sin embargo, el mayor productor mundial de mineral de hierro, Australia, produce actualmente minerales de menor calidad y podría perder su primer puesto en la cadena de suministro si no invierte en equipos para mejorar su producto.

China seguirá desempeñando un papel fundamental. Actualmente alberga el 57% de la capacidad mundial de producción de acero, y su camino hacia la reducción de las emisiones marcará la dirección de la industria en su conjunto.

La industria siderúrgica china pretende centrarse en primer lugar en aumentar el reciclaje y la eficiencia energética antes de adoptar tecnologías en fase inicial como el hidrógeno y la captura de carbono.

"La industria siderúrgica mundial está preparada para iniciar un pivote titánico del carbón al hidrógeno. El hidrógeno verde es la forma más barata y práctica de fabricar acero verde, una vez que se incrementen los niveles de reciclaje. Esta transición provocará tanto una gran perturbación como una gran oportunidad. Las empresas y los inversores aún no aprecian la magnitud de los cambios que se avecinan", comentó Kobad Bhavnagri, director de descarbonización industrial de BNEF.

El apoyo que los responsables políticos prestan a la descarbonización industrial también podría ser un factor decisivo para los fabricantes de acero.

Las subvenciones para tecnologías clave, como los créditos fiscales para el hidrógeno y la captura de carbono en el proyecto de ley pendiente de EE.UU. Build Back Better, los mandatos de adquisición de acero verde para el sector público, como la Iniciativa de Descarbonización Industrial Profunda anunciada en la COP26, o el aumento de los precios del carbono, como los del Régimen de Comercio de Derechos de Emisión de la UE, podrían ayudar al acero verde a competir con la producción basada en los combustibles fósiles.

BloombergNEF estima que la nueva capacidad limpia y las adaptaciones para reducir las emisiones costarán a la industria siderúrgica 278.000 millones de dólares adicionales en comparación con el crecimiento de la capacidad habitual. Se trata de una cifra relativamente modesta, si se compara con los 172 billones de dólares estimados por BNEF para descarbonizar el sector energético mundial.

La mayor parte de los costes para fabricar acero ecológico proceden de las operaciones, más que de los costes de capital. Por tanto, es fundamental reducir los costes del hidrógeno verde, y el BNEF estima que éstos deberían bajar más de un 80% para 2050, hasta situarse por debajo de 1 dólar/kg en la mayor parte del mundo. El reciclaje ecológico también es una solución rentable e inmediata.

El acero reciclado utilizando un 100% de electricidad limpia sólo requeriría una prima del 5% para igualar los costes del material reciclado actual. En 2050, con unos costes de energía limpia más bajos, esta prima podría reducirse a menos del 1%.